7 minute read

Eyewear: de volgende markt voor 3D printen?

Stap voor stap ontwikkelt Materialise een nieuw marktsegment, waarin 3D printen voor alle partijen in deze keten waarde toevoegt: de brillenindustrie. Dit keer geen snelle revolutie, maar een gestage transformatie. Brilmonturen zijn inmiddels bij Materialise een van de meest geprinte producten. Meerdere honderdduizenden per jaar, terwijl de doorbraak naar de brede consumentenmarkt nog moet komen.

Materialise ontwikkelt de backbone voor lokale digitale productie in de eyewearindustrie.

De eyewearindustrie heeft een probleem. Eigenlijk meerdere. En 3D printen kan deze problemen helpen oplossen. In een notendop is dat de propositie waarmee Alireza Parandian, hoofd global business strategie Wearables bij Materialise, zes jaar geleden op deze bedrijfskolom is afgestapt. Het Vlaamse AM-bedrijf heeft deze stap gezet vanuit dezelfde visie waarmee oprichter Fried Vancraen al dertig jaar werkt aan de verbreding van de toepassingen van 3D printen. “Vanuit het idee dat we willen bijdragen aan een betere en gezondere wereld”, vat Alireza Parandian de visie nog eens samen.

Afval en grote voorraden

Wat zijn de problemen van de eyewearindustrie? Allereerst is er het afvalprobleem. Bij de productie van brillen ontstaat veel afval. Acetaatbrillen worden gefreesd. Zo’n 70 procent van het materiaal belandt bij het afval. Goedkopere monturen zijn spuitgiet producten. Daar speelt het probleem dat er fors geïnvesteerd moet worden in een dure matrijs met als gevolg massaproductie. Het tweede probleem is dat de waardeketen niet de flexibiliteit biedt die een mode-artikel, wat brillen zijn, nodig heeft. “In de fashion cycle komen er jaarlijks tot vijf nieuwe collecties op de markt. Dat lukt alleen als je veel produceert, met een giga stock als risico. 20 tot 30 procent van de brillen wordt niet verkocht”, zo schetst Alireza Parandian deze uitdaging, die steeds zwaarder op de keten drukt. Deze voorraden bevinden zich overal in de waardeketen, tot en met bij de opticien die voor elk seizoen opnieuw een flinke voorraad moet inslaan, met het risico dat hij blijft zitten met onverkoopbare brillen omdat de consument een andere trend kiest. Ondertussen ziet de sector de consument veranderen. Brillen zijn een fashion artikel geworden; consumenten willen sneller wisselen of meerdere modellen dragen. “En de jongere generatie koopt alsmaar bewuster. Ze willen geen product dat veel afval creëert.” De transformatie van de eyewaer industrie wordt volgens Alireza Parandian dan ook door macro-economische trends gedreven. Hij mijdt overigens bewust het woord disruptie en spreekt liever over een transformatie die de industrie ondergaat. Het verschil? “Bij disruptie wordt een complete industrie vervangen door een andere manier van produceren. Dat is hier niet aan de orde. Wij gebruiken 3D printen om een flexibelere manier te vinden waarmee de industrie on demand kan produceren.”

Brillen productie in Polen

In 2014 is Materialise met de eerste brillenfabrikant gaan samenwerken: Crabio. “Zij hadden de moed om brillen te ontwerpen die je met geen andere techniek kunt maken”, zegt Alireza Parandian over de start. Omdat de afwerkmogelijkheden beperkt waren, lag de focus aanvankelijk op het design, waarmee de interesse van andere spelers is gewekt. Sindsdien heeft Materialise met meerdere grote merken volgens het co-creatie concept aan een platform gewerkt om de sector te transformeren naar een digitale productietechniek. Safilo, ’s werelds tweede grootste brillenproducent, heeft Materialise in 2016 uitgedaagd het merk Oxydo naar een hoger marktsegment te tillen. Dat zijn de wearable sculptures geworden, zoals Parandian de monturen noemt. Een combinatie van klassieke technologie met unieke 3D geprinte elementen. “Digital artisanship, als overbrugging zolang de materialen nog niet perfect zijn.” McLaren is er nog later bijgekomen, met een unieke lijn titanium zonnebrillen waarbij de ontwerpers de designmogelijkheden van 3D printen optimaal benutten. Materialise laat het ontwerpen over aan de industrie zelf; het AM-bedrijf ondersteunt de ontwerpers met het converteren van 2D modellen naar printbare 3D modellen en met de printtechnologie. Sinds de start is het printproces steeds verder geoptimaliseerd en staat er in Polen in de

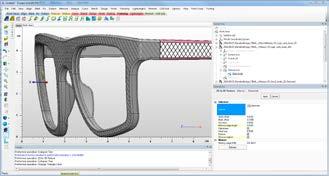

Qua designen ontstaan er heel wat mogelijkheden. In de software kunnen speciale 2D en 3D oppervlaktestructuren worden gekozen die vervolgens tijdens het printproces worden gecreëerd.

Materialise 3D print in de fabriek in Polen al honderdduizenden brillen per jaar

Concrete productieaantallen geeft Materialise niet vrij. “Maar we printen honderdduizenden brillen per jaar. Eyewear is een van de meest geprinte producten binnen Materialise”, zegt Alireza Parandian. In de top 50 eyewear brands zie je dan ook steeds vaker 3D geprinte brillen.

Op punt van doorbraak

Sinds enkele jaren werkt Materialise intensief samen met BASF aan de ontwikkeling van nieuwe materialen voor het 3D printen van brillen. Het gebrek aan goede materialen remt namelijk de grootschalige doorbraak af. “De eyewearindustrie is een delicate sector; de eisen aan de materialen liggen gigantisch hoog. Het mag niet verkleuren, moet tegen 80 graden bestand

Eyewear fabrikanten worden met additive manufacturing flexibeler; ze kunnen meerdere ontwerpcycli per jaar hanteren zonder giga voorraden te moeten inkopen.

Materialise heeft voor de productie van de brillen een dedicated lijn in de fabriek in Polen.

De elektronica van de autofocusbril van het Belgische Morrow is in het montuur geïntegreerd.

zijn als de bril eens op het dashboard van de auto ligt, het materiaal moet langdurig contact mogen maken met de huid”, schetst de wearables topman van Materialise enkele eisen die de brillenfabrikanten stellen. BASF en Materialise werken nauw samen aan de ontwikkeling van materialen met dezelfde eigenschappen als acetaat. Alireza Parandian zegt dat het punt van opschalen in zicht is. Dat zal in eerste instantie het 3D printen van standaard monturen zijn. Daarmee wordt het afvalprobleem aangepakt en krijgt de keten een flexibel productiesysteem waarmee het snel kan inspelen op de modegevoelige vraag van de consument, zonder dat grote voorraden in de keten nodig zijn. “We gaan lokale productie organiseren”, zegt Alireza Parandian over de eerste stap in de transformatie van deze sector. Brillen hoeven niet meer over de halve wereld verscheept te worden.

“3D printen lost afval- en voorraadprobleem van de eyewearindustrie op”

Momenteel beginnen de grote retailers in de eyewearindustrie de standaard 3D geprinte brillen in hun collectie op te nemen. “Ze worden hierdoor flexibeler, kunnen meerdere ontwerpcycli per jaar hanteren zonder giga voorraden te moeten inkopen. En ze zien het als een middel om de klant aan zich te binden.” En dat is een meerwaarde die je niet moet onderschatten, vindt Alireza Parandian. Het gaat er Materialise niet om de productie van brillen naar zich toe te trekken en via een platform direct met de eindconsument te communiceren. “We zoeken juist de combinatie tussen het vakmanschap en 3D printen.” Materialise wil hierbij in eerste instantie de productie zoveel mogelijk zelf doen. “Tijdelijk hebben we een beschermde omgeving nodig om de kennis te kunnen doorontwikkelen, totdat deze kan worden opgepakt door anderen. Uiteindelijk willen wij de backbone voor de productie leveren.”

Gepersonaliseerde brillen

De tweede stap is het 3D printen van gepersonaliseerde brillen. Echt maatwerk. “Serieproductie met 3D printen is de eerste stap,

Koning Filip kreeg na afloop van zijn bezoek aan Materialise, dat dit jaar 30 jaar bestaat, van oprichter en CEO Fried Vancraen een titanium McLaren zonnebril cadeau. In dit ontwerp is maximaal gebruik gemaakt van de designvrijheid die additive manufacturing biedt.

een tussenstap.” Op dit punt werkt Materialise onder andere samen met het Japanse Hoya, één van ‘s werelds grootste producenten van brillenglazen. Zo’n op maat gemaakte bril maakt het mogelijk om de lens optimaal te positioneren en het montuur er dan als het ware omheen te printen. Testen wijzen uit dat dit tot een significante verbetering leidt qua visuele ervaring. Materialise ontwikkelt de software om het 3D printproces voor gepersonaliseerde brillen aan te sturen, onder andere voor het handlen van de logistiek rond een bril. Alireza Parandian ziet mogelijkheden om in de nabije toekomst ook de productie van gepersonaliseerde brillen op te schalen. Hij verwacht echter niet dat de markt ooit naar volledig customized eyewear zal overstappen. Daarvoor heb je namelijk nog een component nodig: het systeem voor het scannen bij de opticien. Hoya heeft dat systeem. De opticien kan daarmee z’n meerwaarde vergroten en de klantloyaliteit verhogen. Wil de betaalbare gepersonaliseerde bril doorbreken, dan is er technologie nodig waarmee de consument zijn gezicht scant met zijn mobiele telefoon en met de opticien het montuur samenstelt.

Slimme brillen in ontwikkeling

Materialise is samen met klanten ook al bezig met de ultieme stap in de eyewearindustrie: smart eyewear. Met het Belgische Morrow, een spin off van IMEC in Leuven, is een bril ontwikkeld waarbij de glazen zich razendsnel omstellen van verziend naar bijziend, als alternatief voor de multifocale bril. Ook automatisch kleurende glazen kunnen met slimme elektronica en een lichtsensor aangestuurd worden. De eerste brillen zijn al in gebruik. Een tweede ontwikkeling is de ‘onzichtbare’ bril van Julbo. “Daarin hebben we een projector in het neusstuk verwerkt. Via Augmented Reality wordt aanvullende informatie op het glas van de bril geprojecteerd”, zegt Alireza Parandian. Hoewel Julbo een

De slimme bril van het Belgische bedrijf Irisstick, de enige AR-bril die voldoet aan de veiligheidseisen van de industrie.

merk is voor de sportmarkt, zijn toepassingen van dit concept legio, bijvoorbeeld logistiek, operatiekamers in ziekenhuizen, machinebouw, et cetera. Deze twee voorbeelden bevinden zich op het snijvlak van eyewear en elektronica, waarbij de designvrijheid van 3D printen de mogelijkheid schept om de sterk geminiaturiseerde elektronica in het montuur te integreren. Een voorbeeld van Belgische bodem zijn de slimme brillen van Irisstick, bedoeld voor Augmented Reality toepassingen. Dit is de enige AR-bril die voldoet aan de veiligheidseisen in een industriële omgeving.